央视探秘全球首座L4级智能工厂 京东携手荣耀反向定制大屏AI手机爆品背后的计算系统服务革命

央视镜头聚焦全球首座L4级智能工厂,揭开了京东与荣耀携手通过反向定制模式打造大屏AI手机爆品的神秘面纱。这一合作不仅是消费电子领域的一次创新实践,更标志着计算机系统服务在智能制造与供应链协同中扮演着日益核心的角色,驱动着从用户需求到产品交付的全链路智能化变革。

一、 L4级智能工厂:计算机系统服务赋能的制造新范式

央视报道的这座智能工厂,其“L4级”并非指自动驾驶等级,而是代表在智能制造领域的高度自动化与智能化水平。在这里,计算机系统服务构成了工厂的“神经中枢”与“智慧大脑”。

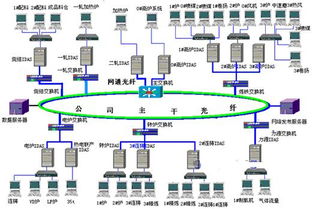

- 全流程数字化管控:从物料入场、生产线调度、质量检测到成品出库,全流程由统一的制造执行系统(MES)、高级计划与排程系统(APS)以及物联网平台协同控制。系统实时采集海量设备数据,通过算法进行动态优化,确保生产高效、精准、柔性。

- AI驱动的智能决策:计算机视觉系统替代人眼进行精密零部件检测与组装质量监控;预测性维护模型通过分析设备运行数据,提前预警故障,极大降低停机风险;生产参数也能根据实时数据与历史模型进行自适应调整,提升产品一致性与良品率。

- “黑灯工厂”与柔性生产:在高度自动化的产线上,AGV(自动导引车)、机械臂、自动化仓储系统在统一调度下无缝协作,实现关键环节的“黑灯生产”(无需人工干预)。更重要的是,计算机系统服务支持的柔性生产线,能够快速响应不同产品、不同批量的生产需求,为“反向定制”提供了制造端的坚实基础。

二、 反向定制的爆品逻辑:计算系统服务连接消费端与制造端

本次揭秘的核心爆品——京东与荣耀联合定制的大屏AI手机,其诞生源于“反向定制”(C2M,Customer-to-Manufacturer)模式。而这一模式得以高效运转,深度依赖于背后强大的计算机系统服务。

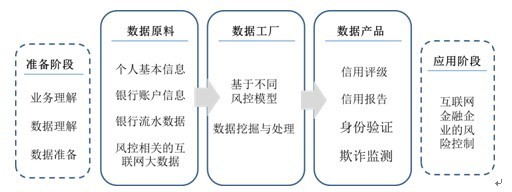

- 需求洞察与产品定义:京东依托其庞大的消费数据池,通过大数据分析与机器学习模型,精准识别出用户对于“大屏”、“长续航”、“AI影像”等特征的强烈偏好与潜在需求。这些洞察并非模糊的市场趋势,而是量化、可执行的产品特征参数。计算系统服务在此阶段完成了从数据到产品雏形的“翻译”工作。

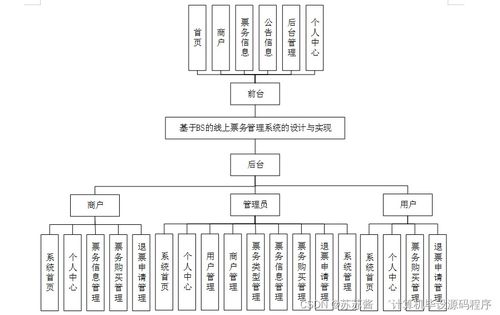

- 协同研发与仿真验证:需求参数通过云端协同平台直达荣耀的研发系统。双方设计、工程师团队可在虚拟环境中进行联合设计与仿真测试,快速迭代产品方案。供应链管理系统同步介入,评估元器件供应与成本,确保方案的可制造性与商业可行性。这一过程极大压缩了传统产品定义与研发的周期。

- 敏捷供应链与精准履约:一旦产品定案,智能工厂的排产系统即刻响应。计算机系统服务根据实时订单、物料库存、产能情况,生成最优的生产与物料采购计划。产品下线后,物流系统基于预测和实时订单,实现从工厂到区域仓、再到终端用户的最优路径规划与库存部署,确保爆品上市后能快速、精准地送达消费者手中。

三、 计算系统服务:智能时代的新型基础设施

央视的此次报道,生动展现了计算机系统服务已从传统的IT支持角色,演进为驱动产业创新与效率革命的核心生产力。它体现在三个层面:

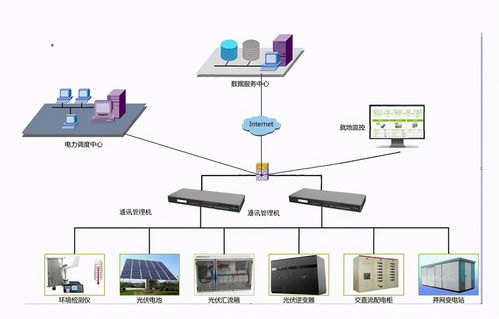

- 平台化服务:以云计算、物联网平台、数据中台、业务中台为代表的平台化服务,打通了消费互联网与工业互联网的数据壁垒,实现了需求、研发、制造、供应、物流、销售各环节的端到端数字化集成。

- 智能化服务:集成AI、大数据分析能力的智能化服务,为全链路提供了预测、决策、优化能力,让供应链从“响应式”变为“前瞻式”,让制造从“标准化”走向“个性化”。

- 生态化协同:计算机系统服务构建了一个开放、协同的数字生态。品牌商、制造商、零售平台、物流服务商乃至消费者,都在这个数字网络中找到自己的节点并高效互动,共同创造价值。京东与荣耀的合作正是这一生态协同的典范。

央视镜头下的全球首座L4级智能工厂与反向定制爆品,是中国智能制造与数字供应链发展的一个缩影。它清晰地揭示:在数字经济时代,竞争已不仅是单一产品或技术的竞争,更是以先进计算机系统服务为支撑的、覆盖全产业链的智能化协同能力的竞争。京东与荣耀的成功实践,为行业提供了从“消费需求”直达“智能制造”的可行路径,预示着由计算系统服务深度赋能的大规模个性化定制时代正加速到来。

如若转载,请注明出处:http://www.shuiwuchouhua123.com/product/41.html

更新时间:2026-01-15 05:19:08